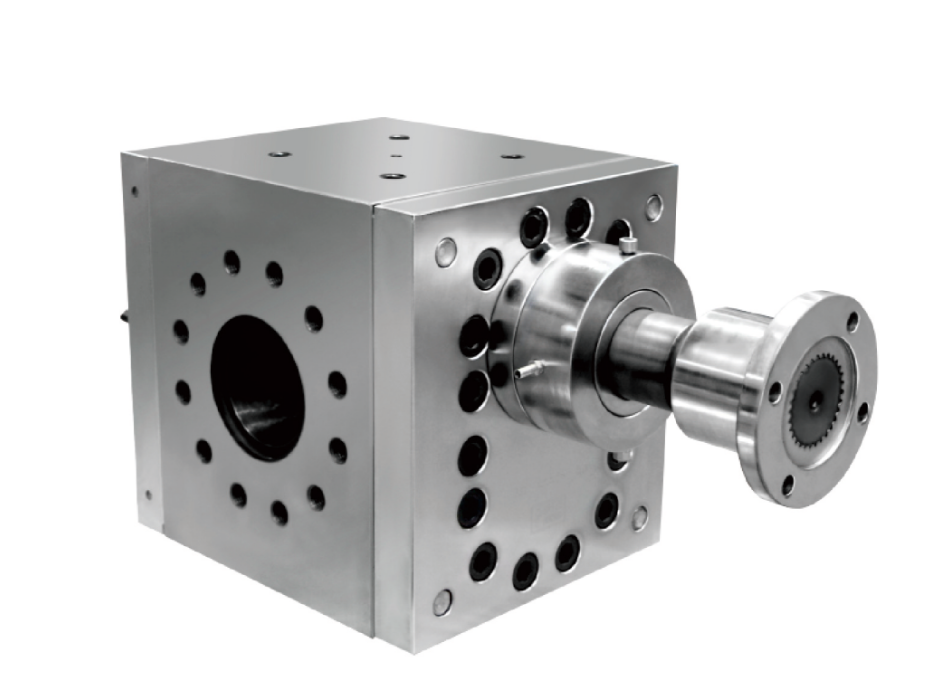

在 XPE 发泡板材生产领域,熔体泵的选型直接关系到产品质量稳定性与生产效率。天津瑞成泵业有限公司深耕高分子材料输送设备研发多年,凭借对 XPE 原料特性的深刻理解,为行业提供适配性强的熔体泵解决方案。以下结合瑞成泵业技术经验,详解XPE发泡板材熔体泵选型关键。

一、技术参数:以精准匹配实现高效生产

瑞成泵业始终认为,参数匹配是选型的核心。针对 XPE 发泡工艺特点,需重点关注三方面:

流量适配:基于挤出机实际产能,瑞成泵业采用 “产能 ×1.15 安全系数” 的计算标准,确保流量充足且无熔体滞留。其研发的高精度齿轮泵容积效率达 96% 以上,齿轮啮合间隙控制在 0.02-0.03mm,可将流量波动稳定在 ±0.8% 以内,有效保障 XPE 板材密度均匀性。

压力覆盖:综合考量系统阻力(过滤器 5-10bar、管道 3-5bar、模具 15-30bar),瑞成泵业将熔体泵出口压力设计为 30-60bar,预留 15% 余量应对瞬时压力波动。搭配进口压力传感器,实现 ±0.3bar 的压力控制精度,避免因压力波动导致的泡孔缺陷。

转速调控:针对 XPE 原料对剪切敏感的特性,瑞成泵业熔体泵转速设定为 10-90rpm 可调区间。采用变频调速电机,支持无级变速,既能满足 0.5-50mm 不同厚度板材生产需求,又可避免高转速下的局部过热问题。

二、材质甄选:以耐候性能应对严苛工况

XPE 原料中的发泡剂与交联剂在高温下易产生腐蚀性介质,瑞成泵业从材料源头保障设备耐用性:

核心部件:泵壳与齿轮选用定制化 316L 不锈钢(特殊工况可选哈氏合金),经整体锻造与氮化处理,表面硬度达 HV850,耐高温性能稳定在 260℃以上,抗磨损寿命较常规材质提升 30%。

密封系统:采用瑞成专利的双端面机械密封结构,密封面选用碳化硅(SiC)与氮化硅(Si3N4)组合,耐化学腐蚀性强,在 200℃高温下可实现零泄漏运行,杜绝原料浪费与安全隐患。

轴承配置:搭载高温轴承钢(SUJ2)制成的精密轴承,配合专用高温润滑脂(适用温度≤220℃),确保长期运行温升不超过 35℃。

三、运行保障:以全周期服务提升设备价值

瑞成泵业坚持 “选型 + 维护” 一体化理念,通过完善的运行保障体系延长设备寿命:

智能监控:标配出口压力、吸入压力、温差、电机电流等多参数监测模块,当吸入压力低于 1bar 或压差超过 10bar 时自动预警,避免因操作不当导致的原料降解或设备损伤。

维护方案:提供定制化保养手册,建议每 400 小时进行一次常规检查(齿轮间隙、密封件磨损等),并配套专用清洗料(食品级 PE 蜡),确保停机后泵体内无熔体残留。

安全设计:内置扭矩限制器与超温报警装置,当泵内出现堵料或温度异常(超过 190℃)时立即停机,从源头降低设备损坏风险。

四、瑞成定制化服务:让选型更贴合生产需求

针对不同企业的工艺差异,瑞成泵业可提供三大定制支持:

参数定制:根据板材发泡倍率(10-40 倍)调整泵体流道设计,确保熔体压力与发泡剂溶解度匹配;

安装适配:提供短距化管道方案(直径比泵进口大 10%),并配套电加热保温系统,减少压力损失;

售后响应:承诺 72 小时内现场服务,备有易损件库存,保障生产连续性。

天津瑞成泵业始终以 “工艺适配” 为核心,通过参数精准匹配、材质科学甄选与全周期服务,让 XPE 发泡板材熔体泵不仅是输送设备,更是提升产品竞争力的关键助力。选择瑞成,即选择贴合生产实际的定制化解决方案。

扫一扫咨询微信客服

扫一扫咨询微信客服