在橡胶生产加工领域,橡胶泵作为关键输送设备,其稳定运行直接关系到产品质量与生产效率。然而在实际应用中,滞料现象却时有发生,给生产带来诸多困扰。作为专注于泵类设备研发与应用的瑞成泵业,结合行业实践经验,为大家解析橡胶泵出现滞料现象的原因。

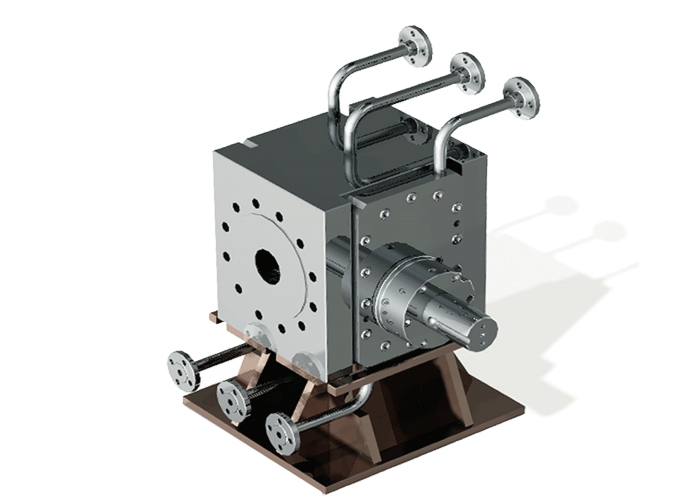

橡胶泵的运行离不开合理的结构设计,其中齿轮支撑方式对设备运行状态影响显著。目前橡胶泵的齿轮支撑主要有滑动轴承和滚动轴承两种形式。滑动轴承以橡胶熔体自身作为润滑剂,而滚动轴承则多采用油脂作为润滑介质。

从实际应用情况来看,橡胶熔体普遍存在粘度大、流动性差的特点,这使得其在输送过程中本身就容易出现流动不畅的问题。更重要的是,若胶料中混入较硬的物质或纤维,不仅可能对滑动轴承造成损伤,影响设备正常运行,还会进一步阻碍熔体的顺畅流动。

而滞料现象的核心诱因,往往与设备结构中的“死角”密切相关。当橡胶泵内部存在设计上的死角时,胶料在输送过程中无法被完全推送,就会在这些区域发生滞留。随着生产过程的持续进行,滞留的胶料长时间处于高温环境中,容易出现局部焦烧,这不仅会严重影响制品的质量,还可能加剧设备的损耗。

此外,密封结构的合理性也会间接影响滞料情况。在采用滚动轴承的橡胶泵中,若密封结构设计不当,可能导致润滑油脂与橡胶熔体相互污染,影响熔体的流动性和稳定性,进而增加滞料发生的概率。同时,设备的自清特性不足,也会使残留的胶料在死角处不断积累,加重滞料问题。

综上所述,橡胶泵滞料现象的出现是多种因素共同作用的结果,既与橡胶熔体自身的物理特性有关,也与设备的结构设计、轴承选择及密封性能等密切相关。瑞成泵业始终致力于优化橡胶泵的结构设计,通过减少设备内部死角、提升密封性能等方式,有效降低滞料现象的发生,为橡胶生产企业提供更稳定、高效的输送解决方案。

扫一扫咨询微信客服

扫一扫咨询微信客服