挤出机计量泵借助精密齿轮啮合,实现熔体的正位移输送,其工作原理围绕 “容积变化” 与 “压力平衡” 展开,能精准把控高温、高粘度熔体的流量与压力。

一、核心工作原理与结构组成

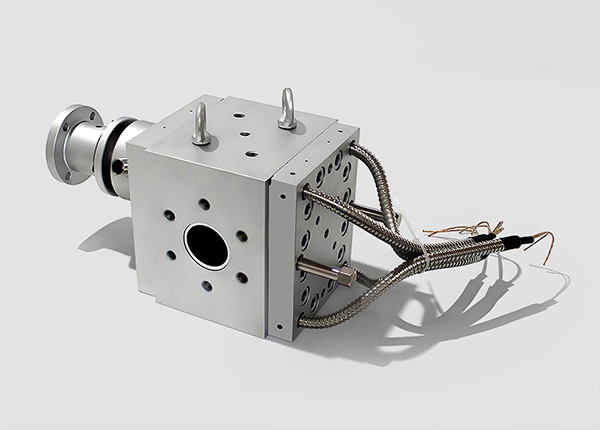

1. 齿轮啮合驱动容积变化

当主动齿轮与从动齿轮相互啮合旋转时,齿轮齿槽与泵体之间会形成密封腔体。熔体随着齿轮的转动,依次经过进料区被吸入、进入输料区输送,最终到达排料区排出,形成连续不断的输送流程。且齿轮每旋转一圈,排出的熔体体积固定不变,这使得熔体流量与齿轮转速呈现严格的正比关系。

2. 关键部件的核心功能

泵壳:采用耐高温合金钢材质,以 ZB-H 系列为例,其耐受的工作温度可达到 510℃。

滑动轴承:选用碳化硅材质制造,不仅能起到支撑作用,还兼具侧板密封的功能。

填料密封:主要作用是防止高温熔体外泄,若配合螺旋密封使用,还可适应更高压力的工作工况。

二、运行特性与优势

1. 稳压稳流效果突出

齿轮如同 “转动屏障”,能有效阻隔上游螺杆挤出机产生的压力波动,使计量泵出口压力波动控制在 ±1% 以内。其中 ZB-H 系列的出口压力最高可达 70MPa,确保熔体稳定进入模头。

2. 计量精度高

该计量泵每转的理论排量范围为 0.2-12000CC,通过变频调速技术,可实现 ±0.5% 的流量精度。同时,它能消除挤出机螺杆的脉动问题,将制品厚度公差控制在 ±1%。

3. 适配特殊工况

冷启动保护:启动前需将设备预热至工作温度,且升温速率需控制在≤120℃/h,避免齿轮因温差过大而卡死。

反向输送能力:无需对设备结构进行改造,只需改变电机转向,即可切换进出口方向,实现熔体反向输送。

三、典型应用场景

多层共挤复合膜生产:可独立控制各层熔体的流量与压力,保障膜材质量均匀。

高精度片材挤出:能处理粘度高达 40,000Pa・s 的 PE、PP 等熔体,满足片材高精度成型需求。

回收料加工:通过自身的剪切混合作用,提升熔体的均质度,减少制品中的凝胶缺陷。

扫一扫咨询微信客服

扫一扫咨询微信客服