废塑料“变身”全揭秘!一条流水线都有哪些关键设备?将废弃塑料重新变成可用的颗粒,离不开一条设计科学的流水生产线。那么,这条让塑料“重生”的生产线究竟由哪些关键设备组成呢?它们各自又扮演着什么角色?我们来一探究竟。

1. 上料与除铁:生产的“前哨站”

塑料原料中时常混杂着铁屑杂质,如果直接进入机器,不仅影响成品质量,更会严重磨损设备。这时,上料除铁机就成了得力助手。它能自动上料并高效吸附清除铁质金属,为后续生产扫清障碍,是保障设备长久稳定运行的“守护神”。

2. 核心塑化系统:设备的“心脏”

塑料的熔融塑化是整个造粒过程的核心,主要由加热系统和机筒完成。

加热系统:通常由包裹在机筒外部的加热圈构成,通过智能温控仪表,精准加热,使机筒内的塑料原料均匀塑化。

机筒:采用优质钢材经过特殊工艺处理,具备出色的硬度、耐磨性和耐腐蚀性。其进料端经过特殊设计,确保进料顺畅高效。

3. 精准温控与出料保障

冷却系统:为了保证机筒内温度始终处于最佳状态,生产线在机筒底部配备了冷却风机(部分厂家采用水循环冷却)。当温度过高时,系统会自动启动冷却,确保生产过程的温度稳定性。

塑料颗粒机模头:这里是熔融塑料的出口。为了防止塑料在出口处因温度下降而流动性变差,模头外部设有独立的加热圈,保证出料饱满流畅。先进的模头设计(如平行多孔出料)能显著提升出料量和生产速度。

4. 熔体净化与输送

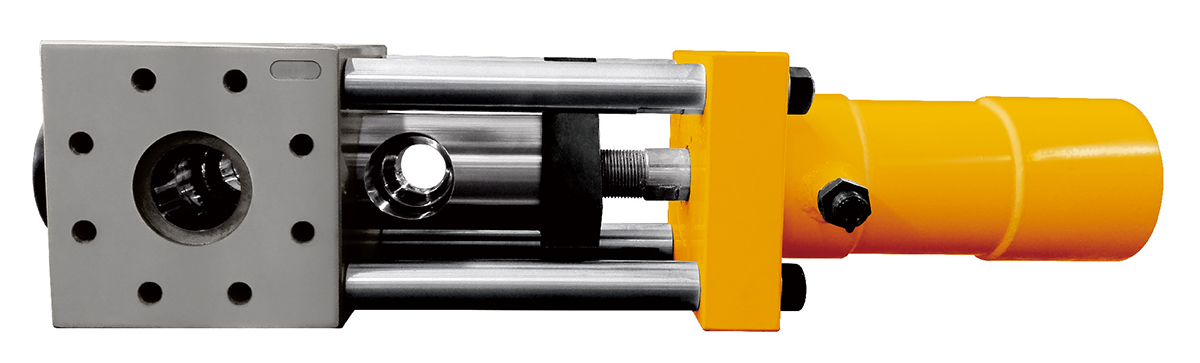

换网器:它的作用如同一个“过滤器”,内部装有一层或多层滤网。当熔融的塑料流过时,能有效拦截并清除其中的杂质和外來颗粒,确保最终产出的塑料颗粒纯净度。

熔体泵:它是一个高精度的输送装置,核心功能是稳定、精确地将过滤后的纯净熔体输送到模头。它能建立起稳定的出口压力,保证出料均匀一致,极大地提升了产品品质的稳定性。

5. 冷却、切粒与收集:成品的“收官之作”

造粒机水槽:从模头挤出的塑料丝线温度很高且质地柔软,无法立即切割。水槽的作用就是通过水冷,使塑料丝线迅速冷却并固化定型,为切粒做好准备。

塑料切粒机:冷却定型后的塑料条进入切粒机。机器通过电机带动进料轮自动送料,并由内部高速旋转的刀片将其滚切成大小均匀的颗粒。

不锈钢风送储料桶:切好的塑料颗粒通过风力输送系统,被自动收集到不锈钢储料桶中。这一设计实现了连续化生产与自动收集,省时省力,高效卫生。

从混杂杂质的废塑料到规格统一的纯净颗粒,这条流水线上的每一台设备都环环相扣,各司其职,共同完成了这场精彩的“变身记”。

扫一扫咨询微信客服

扫一扫咨询微信客服