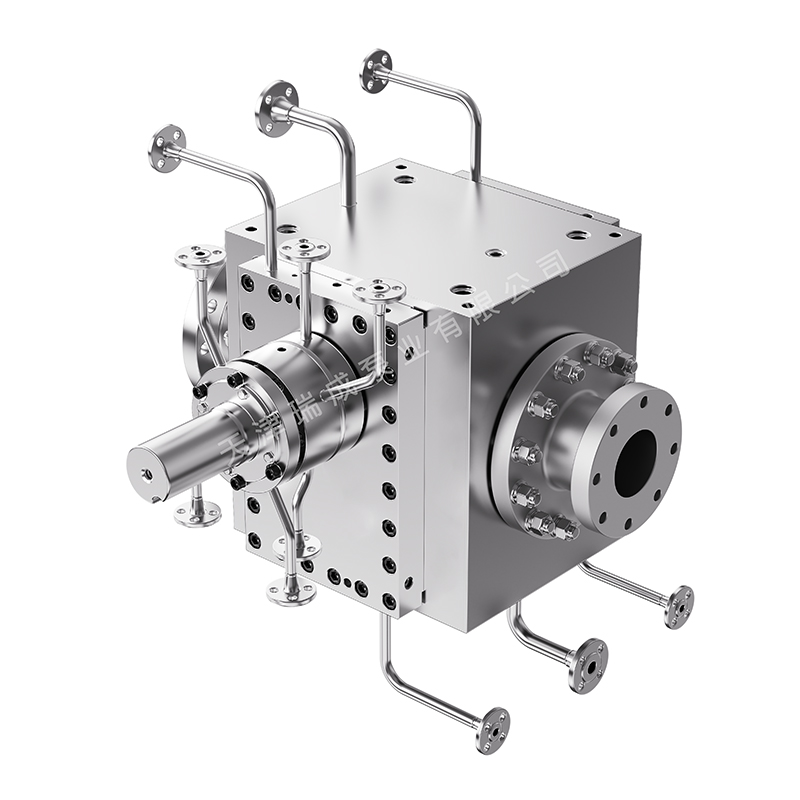

在化工、化纤、塑料等高分子材料加工领域,有一种关键设备虽不常被提及,却对提升产品质量和生产效率至关重要,它就是熔体增压泵。您可以把它想象成安装在熔体输送管线中的一位“强心助手”或“压力助推器”。

一、它究竟是什么?简单直接的工作原理

熔体增压泵的核心工作原理其实非常直观:

位置 :它通常被安装在反应釜或挤出机之后,在物料已经受热熔化成粘稠流体(熔体)的环节。

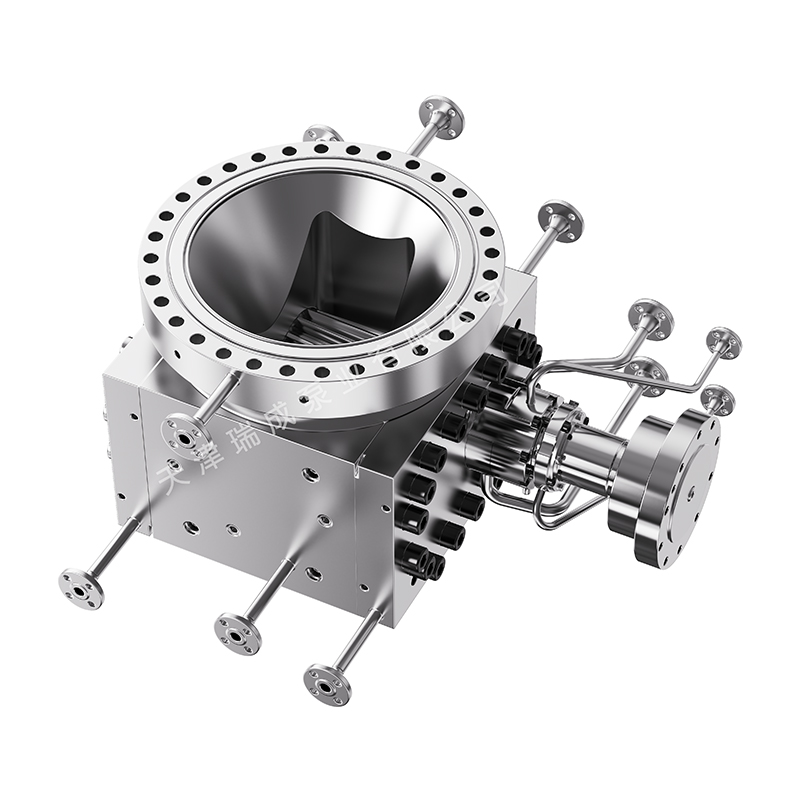

核心动作 :泵内部有一对精密啮合的齿轮。一个主动齿轮旋转,带动另一个从动齿轮反向旋转。

核心作用 :齿轮的旋转,不是用来“产生”熔体,而是像一双稳定的手,从入口端(进料口)“抓取”熔体,然后强制地、稳定地将其推向出口端(出料口)。

这个过程的关键在于,它为熔体的流动提供了稳定且可控制的 推动力 。

二、它扮演着哪些关键角色?

这台“压力助推器”在生产线中发挥着不可替代的作用:

1. 稳定输出,提升品质 :它能消除上游设备(如挤出机)因螺杆脉冲等造成的出料波动,提供像镜面一样平稳的流量和压力。这意味着最终产出的薄膜、纤维或片材,厚度和均匀性会得到质的飞跃。

2. 建立背压,强化塑化 :在挤出机末端安装增压泵,可以为其建立一个稳定的反压力(背压)。这能让物料在螺杆中混合更均匀、塑化更充分,从而提升最终产品的物理性能。

3. 提升效率,节能降耗 :由于增压泵承担了主要的增压工作,前端的挤出机就可以在更低的负载和压力下运行。这不仅降低了主电机的能耗,还能减少挤出机本身的磨损,延长其使用寿命。

4. 实现高精度输送 :对于需要将熔体精确输送到下游多个模具的复杂生产线,增压泵能确保每个支路的压力稳定一致,是实现精密分配的关键。

三、它主要用在哪些地方?

熔体增压泵的应用非常广泛,几乎涵盖了所有涉及高粘度流体加工的行业:

塑料造粒 :确保切出的颗粒大小均匀一致。

片材/板材挤出 :保证产品厚度精准,无瑕疵。

化纤纺丝 :是生产高质量、高强度的涤纶、尼龙等纤维的核心设备之一。

管道/型材挤出 :维持稳定的挤出量,确保产品尺寸精度。

聚合物过滤 :在精细过滤装置前提供稳定压力,克服滤网阻力。

熔体增压泵是现代高分子材料加工中一项精妙而高效的设备。它不创造材料,却是高品质、高效率生产的“守护神”。通过提供稳定可靠的压力,它帮助无数企业实现了产品升级、节能降耗和产能提升,是生产线上一位沉默却至关重要的功臣。

如果您希望提升生产线的稳定性和产品品质,考虑引入一台可靠的熔体增压泵,或许是一个值得深思的明智选择。

扫一扫咨询微信客服

扫一扫咨询微信客服