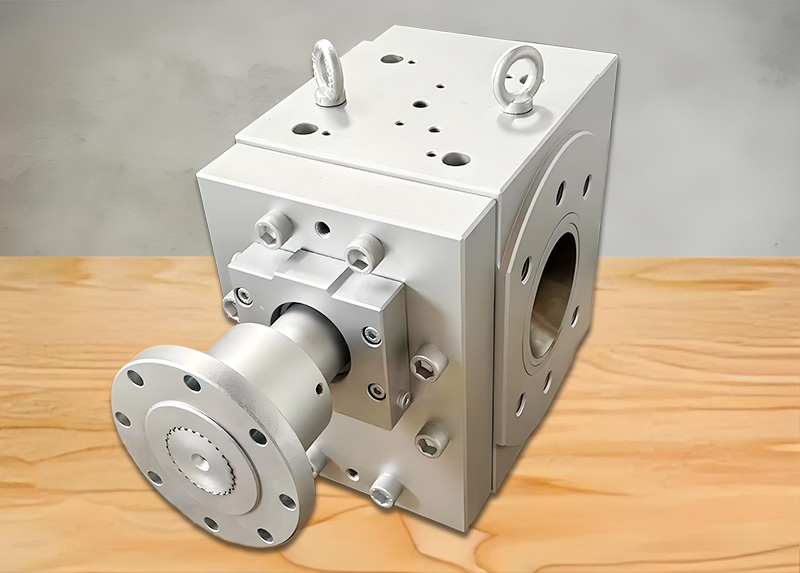

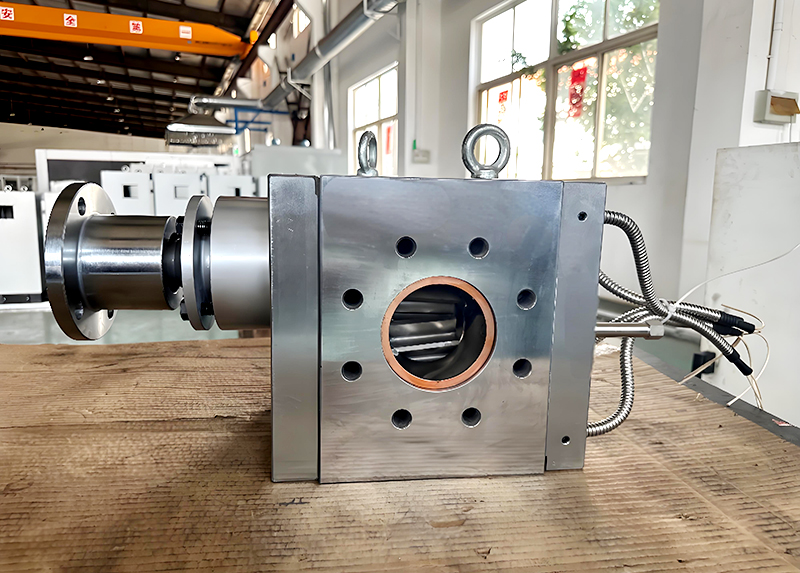

熔体泵是片材挤出机(尤其是中高端塑料片材生产)的核心辅助设备,主要安装在挤出机螺杆末端与模具入口之间,通过 “容积式输送 + 精准压力 / 流量控制”,解决片材挤出过程中的核心痛点(如厚度不均、能耗高、熔体质量差等)。其应用价值不仅体现在 “提质”,更能实现 “降本增效”,是现代片材生产线(如 PVC、PET、PP、ABS 片材)的关键配置。

一、熔体泵在片材挤出机中的核心应用优势

片材挤出的核心要求是熔体流量稳定、压力恒定、厚度均匀(尤其是食品包装、医疗、电子等高精度场景),而传统挤出机仅依赖螺杆转速调节,易受原料熔融波动、螺杆磨损、背压变化等影响,难以满足高要求。熔体泵的作用正是针对性解决这些问题,具体优势如下:

1. 稳定熔体压力与流量,根治片材 “厚度不均”

• 核心原理:熔体泵属于 “容积式输送设备”,其流量仅与 “泵的转速 × 泵腔容积” 相关,与入口压力波动(±10% 以内)无关。

• 应用效果:传统挤出机因螺杆转速波动(±2%),片材厚度公差通常为±5%~±8%;搭配熔体泵后,流量控制精度可达±0.5%,厚度公差可压缩至±1%~±2%(甚至更高),完全满足高精度片材(如药用 PVC 硬片、电子载带片)的要求。

• 典型场景:生产 PET 热成型片(用于食品包装盒)时,熔体泵可避免因原料湿度波动导致的熔融不均,确保片材横向 / 纵向厚度一致,减少后续热成型的废品率。

2. 降低挤出机负载,实现 “节能降耗”

• 传统问题:挤出机需同时承担 “熔融塑化” 和 “高压输送熔体至模具” 两大任务,尤其是模具流道较复杂(如宽幅片材模具)时,螺杆需克服巨大背压(通常 20~30MPa),导致电机负载高、能耗大,且螺杆磨损加速。

• 熔体泵的作用:熔体泵可主动 “承接” 熔体输送任务,将挤出机的核心功能聚焦于 “熔融塑化”,使挤出机螺杆背压降低30%~50%,电机电流下降15%~20%,综合能耗降低10%~15%。

• 数据参考:某 PP 片材生产线(宽 1.2m),未用熔体泵时电机功率 160kW,搭配熔体泵后降至 130kW,年节电约 2.6 万度(按年运行 8000 小时计算)。

3. 改善熔体质量,减少片材 “外观缺陷”

• 混合与均化:部分熔体泵(如带静态混合元件的熔体泵)在输送过程中,可通过齿轮啮合或混合腔结构,进一步搅拌熔体,消除 “熔体死角”“色母粒分散不均” 等问题,减少片材的 “色差、条纹、气泡”。

• 控制熔体温度:熔体泵自带独立温控系统(通常为电加热 + 导热油冷却),可精准控制熔体温度(±1℃),避免因挤出机出口温度波动导致的熔体降解(如 PVC 高温降解变色、PET 水解),提升片材的力学性能(如冲击强度、拉伸强度)。

4. 扩大工艺窗口,适配更多材料与工况

• 高粘度 / 难加工材料:对于 PPR、PC、PEEK 等高粘度材料,传统挤出机难以提供足够压力将熔体压入模具;熔体泵可提供更高的出口压力(最高可达 60MPa),实现高粘度材料的稳定挤出。

• 多原料切换:生产过程中切换不同牌号或颜色的原料时,熔体泵可快速排空泵腔残留熔体,减少 “过渡料”(即两种原料混合的不合格片材)的产生,过渡料浪费量从传统的 50~100kg 降至 10~20kg。

• 宽幅片材生产:对于宽幅(2m 以上)片材模具,熔体泵可通过均匀分配熔体至模具各个流道,避免 “边缘厚、中间薄” 的问题,确保全幅面厚度一致。

扫一扫咨询微信客服

扫一扫咨询微信客服