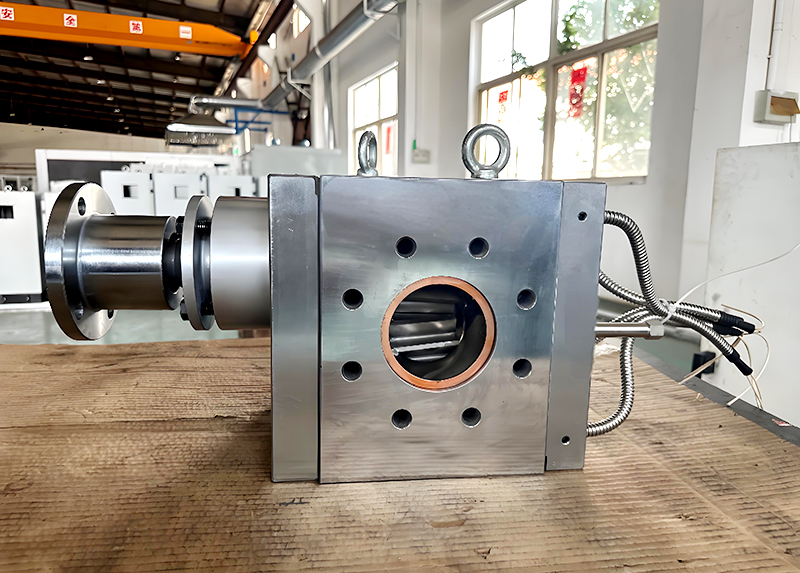

熔体泵是聚酯生产线的“心脏”,其安装质量直接关系到生产的稳定性、产品质量和设备寿命。为确保安装成功,请遵循以下系统化的步骤和注意事项。

一、 安装前的准备阶段

1.位置规划与确认:

工艺要求:必须安装在熔体流动稳定、压力波动小的区域,通常位于反应釜出口与终聚釜或模具之间。

操作与维护空间:确保四周有足够的空间,便于日常操作、观察、维护以及未来的拆解和吊装。

环境因素:位置应相对清洁、干燥,避免有粉尘或异物大量进入的风险。

2.基础准备与检查:

基础质量:混凝土基础必须坚固、平整,能完全承受泵体、驱动单元及连接管道的总重量,并能吸收运行时的振动。

水平度:使用高精度水平仪检查基础表面,确保其水平度符合泵制造商的要求。这是避免泵体扭曲和附加应力的第一步。

设备与工具准备:

1.设备开箱检查:对照装箱单,检查熔体泵、电机、减速器、联轴器、法兰螺栓及专用密封件等是否齐全,有无运输损坏。

2.专用工具:准备好必要的安装工具,如扭矩扳手、水平仪、激光对中仪、千分表等。

3.清洁材料:准备无纺布、高纯度酒精或丙酮等清洁剂,用于彻底清洁所有连接表面。

二、 安装执行阶段

第一步:泵体就位与初步找平

使用合适的起重设备将熔体泵主机平稳吊装到基础上。

在泵的底座下放置调整垫铁,通过垫铁和水平仪精确调整泵体的水平度。确保泵体在所有方向上水平是至关重要的。

第二步:管道连接与对中

清洁:在连接前,彻底清洁泵的进出口法兰面以及相连的管道法兰面,确保无任何油污、铁屑或灰尘。

对中:使管道法兰与泵口法兰自然对中,严禁使用强力拉拽管道使其与泵口连接,这会给泵体带来巨大的管道应力,导致轴承和密封过早损坏。应通过调整管道支架来实现自然对中。

密封与紧固:

1.使用制造商推荐的高温、高压专用密封垫片(如金属缠绕垫)。

2.按对角线顺序分次、均匀地拧紧法兰螺栓,最后使用扭矩扳手紧固到规定的扭矩值,确保密封可靠且受力均匀。

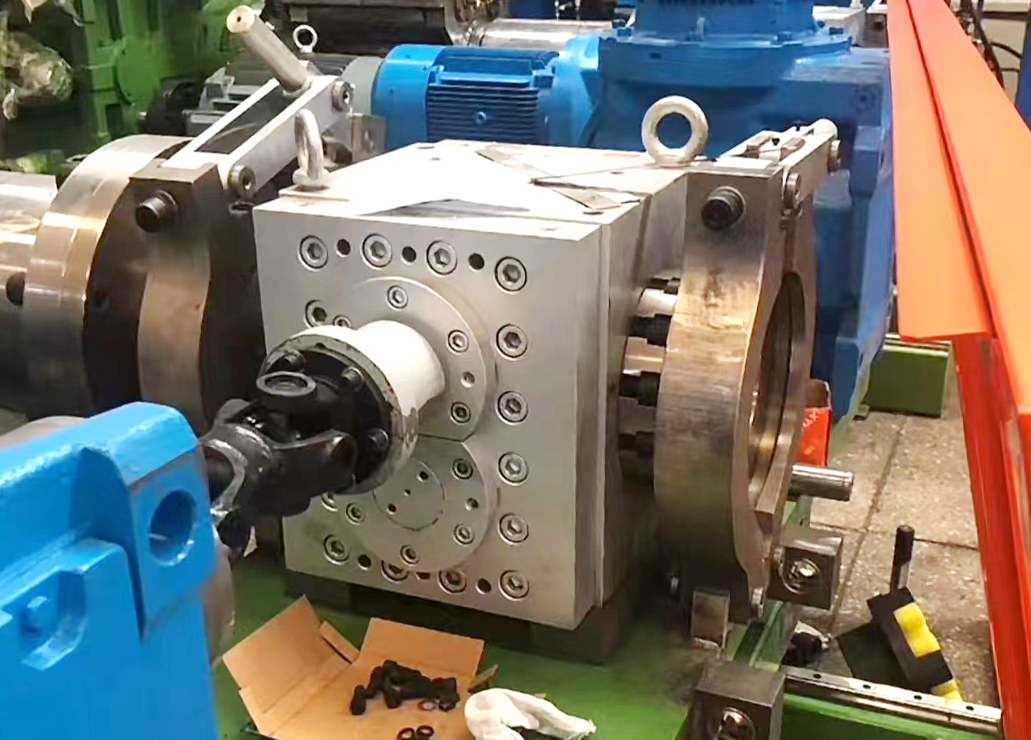

第三步:驱动单元安装与精确对中

这是安装中最关键的技术环节之一。

安装减速器与电机:将减速器和电机按照设计图纸安装在各自的基础上,并初步紧固。

同心度找正:

1.强烈建议使用激光对中仪进行找正。这是确保长期稳定运行的最有效方法。

2.通过调整电机和减速器脚下的垫片,反复测量和调整,确保电机-减速器-泵轴三者的同心度在允许的误差范围内(具体数值参考设备手册)。

3.劣质的对中会导致联轴器、轴承和机械密封的快速损坏,并产生异常振动和噪音。

第四步:辅助系统连接

加热系统:连接泵体和管道的伴热或夹套热媒管路。确保所有连接处无泄漏。在启动主电机前,必须先对熔体泵进行充分的预热,通常需要数小时,使泵体各部位温度均匀达到工艺温度(例如280℃以上),以防熔体在冷泵中凝固或造成设备损伤。

润滑系统:连接外部润滑管路(如果需要),并确保润滑油牌号和加注量符合要求。

仪表与电气:连接压力传感器、温度传感器等仪表线路,以及主电机和加热系统的电源与控制线路。

三、 安装后检查与调试

1.静态检查:

复查所有螺栓、螺母是否已紧固。

确认联轴器护罩等安全设施已安装到位。

手动盘车,检查泵轴转动是否灵活、无卡涩。

2.试运行:

在泵体已充分预热后,点动主电机,检查转向是否正确。

正式启动,进行空载(或低负荷)运行。

监测项目:

1.振动与噪音:有无异常振动或刺耳噪音。

2.泄漏检查:检查机械密封、法兰连接处有无熔体泄漏。

3.轴承温度:监测轴承箱温度是否在正常范围内并稳定。

4.电机电流:观察运行电流是否平稳,无过载现象。

5.工艺参数:逐步提升负荷,监测进出口压力、熔体温度及流量是否稳定达标。

四、 核心注意事项总结

清洁至上:整个安装过程必须保持极高的清洁度,任何杂质进入系统都可能堵塞过滤器、损坏齿轮或影响产品质量。

避免应力:管道对中和驱动对中是避免附加应力的关键,必须精益求精。

预热是关键:忘记预热或预热不充分是导致熔体泵故障的最常见原因之一。

安全第一:严格遵守高温、高压设备的安全操作规程,防止烫伤和设备损坏。

熔体泵的安装是一个系统工程,需要机、电、仪、工艺各专业的紧密配合。严格遵循制造商的技术规范,并借助专业的工具和方法,是确保一次安装成功、为聚酯生产线长期稳定运行奠定坚实基础的根本保障。如果您在安装熔体泵的过程中有疑问,您可咨询瑞成泵业刘总:18630882198

扫一扫咨询微信客服

扫一扫咨询微信客服