在三层共挤流延膜生产线上加装熔体泵,绝不是简单的“锦上添花”,而是实现 高品质、高效率、低成本生产的关键核心举措 。

简单来说,加装熔体泵的核心目的是为了“稳压”和“精密计量”,从而解决单靠挤出机无法彻底解决的诸多问题。

以下是详细的原因分析:

1. 稳定挤出压力,消除波动

这是熔体泵最核心、最主要的作用。

问题根源:挤出机螺杆在旋转输送、压缩、熔融、均化物料的过程中,其出料本身是存在固有脉动和波动的。这种波动可能来源于:

a.螺杆设计的固有缺陷。

b.物料颗粒形状、尺寸的差异。

c.喂料速度的微小变化。

d.加热系统或粘度的变化。

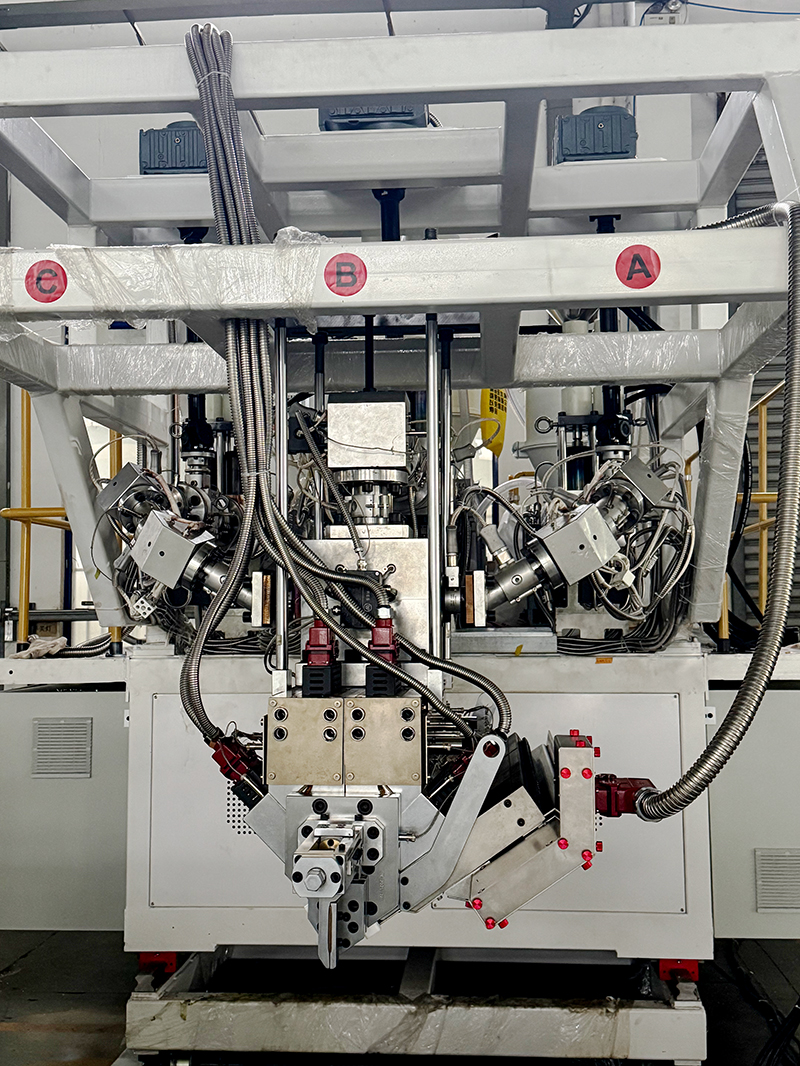

对三层共挤的灾难性影响:在三层共挤中,A、B、C三台挤出机的压力波动是独立且不同步的。当这三股不稳定的熔体流在模头汇合时,会相互干扰,导致:

层厚分布极度不均:某一层忽厚忽薄,甚至出现“破洞”(该层中断)。

界面不稳定:层与层之间结合处出现波浪形、鲨鱼皮等缺陷,影响产品外观和力学性能。

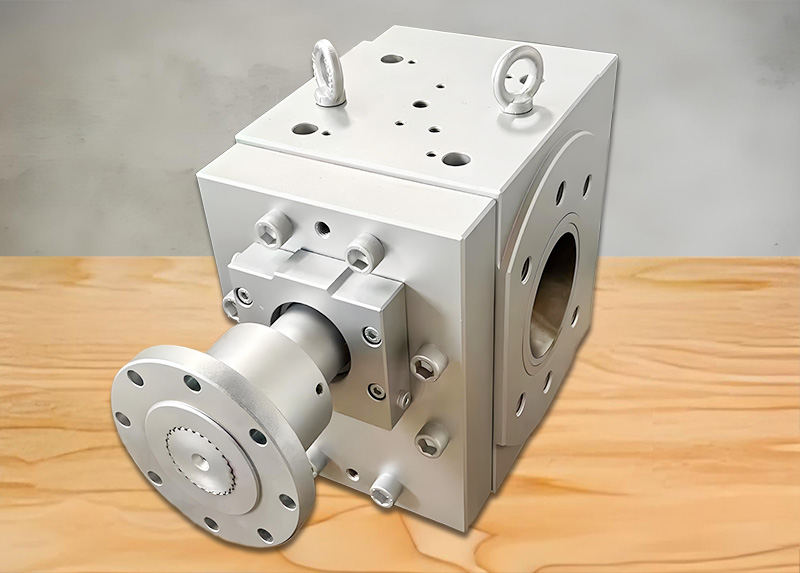

熔体泵的作用:熔体泵如同一台“齿轮计量泵”,它位于挤出机和模头之间。无论进入泵的熔体压力如何波动(只要在泵的承受范围内),它都能以恒定不变的容积将熔体输送出去,输出压力极其稳定。这就为三层熔体在模头内的平稳汇合提供了先决条件 。

2. 实现每层厚度的精确控制和一致性

问题根源:没有熔体泵时,层厚主要通过调节各台挤出机的转速来控制。但挤出机转速与最终出料量并非严格的线性关系,会受到背压、物料粘度等多种因素影响,控制精度有限。

熔体泵的作用:熔体泵的输出量与齿轮的转速成 严格的线性正比关系 。这意味着,通过精确控制A、B、C三台熔体泵(或对应挤出机系统)的转速,就可以像用三个精确的计量 syringe 一样,精确控制每一层的挤出量。这使得:

总厚度更精确:成品膜的总厚度公差可以控制在极小的范围内(如±2%)。

层厚比例更精确:无论总产量如何调整,各层的厚度比例(如A/B/C=50%/40%/10%)都能得到完美保持。这对于功能性薄膜(如阻隔膜)至关重要。

3. 提升生产效率与灵活性

提高产量: 熔体泵建立了高背压,让挤出机可以在更低的机头压力下工作。这减轻了挤出机的负荷,使其能够以更高的转速运行,从而在同等能耗下提升约15%-25%的产量。

灵活调整工艺: 由于挤出机和模头被熔体泵“解耦”,调整工艺(如更换原料、调整产量)变得更加灵活和快速。改变一台挤出机的参数,对其他层的影响被降到最低。

4. 降低能耗与生产成本

对挤出机能耗: 如上所述,挤出机在更低背压下工作,主电机电流下降,能耗降低。

对原料成本:

减少废品: 稳定的过程和精确的控制大大减少了因厚度不均、外观缺陷导致的开机废料和生产中的废品率。

允许使用更薄的设计:因为厚度控制更精确,在满足性能要求的前提下,可以更放心地设计更薄的产品,直接节省原料成本。

利于使用回料:在某一层(如芯层)加入回料时,回料性质的波动会被熔体泵有效过滤,不会显著影响最终产品的厚度和质量。

5. 延长设备使用寿命

保护挤出机:熔体泵承受了模头带来的大部分高压,使挤出机螺杆和机筒在更温和的压力下工作,磨损减小,寿命延长。

保护模头:稳定、无冲击的压力也延长了精密模头的使用寿命。

可以将三层共挤流延生产线比喻成一个交响乐团:

挤出机像是各种乐器,各自发声但难免有音准和节奏的微小差异。

熔体泵就像是每位乐手面前的 节拍器和调音器 ,确保每个人发出的节奏和音高都是绝对精准的。

共挤模头则是指挥,将三个精准的声部和谐地融合在一起,最终奏出完美(高质量薄膜)的乐章。

因此,为三层共挤流延机加装熔体泵,是从“能生产”到“能稳定、高效、精密地生产”的一次质的飞跃,是现代高端流延膜生产线不可或缺的标准配置。

扫一扫咨询微信客服

扫一扫咨询微信客服