在塑料、树脂、橡胶等聚合物挤出成型领域,熔体泵是保障生产稳定高效的关键设备。作为专业的泵业企业,天津瑞成泵业深耕熔体泵技术多年,今天就为大家通俗解读熔体泵的工作原理,带您了解这一设备如何实现高温熔体的稳定输送。

熔体泵本质上是一种正位移输送装置,其核心特点是流量与泵的转速保持严格的正比关系,这也是它能实现精准输送的基础。简单来说,只要控制好泵的转速,就能精确把控熔体的输送量,从源头保障挤出成型的稳定性。

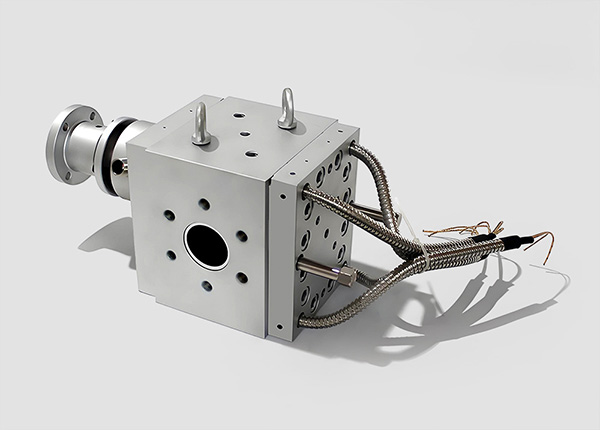

从结构上看,熔体泵主要由泵壳、主动齿轮、从动齿轮、滑动轴承、前后端板以及填料密封等部件组成。这些部件相互配合,在泵内部形成了三个关键区域 —— 进料区、输料区和排料区,而这三个区域正是由两个齿轮的齿廓、泵体以及侧盖板共同构成的。

当熔体泵开始工作时,核心动力来自主、从动齿轮的相互啮合。在齿轮转动的过程中,啮合的齿廓会使泵内的工作容积发生规律性变化:当齿轮从啮合状态逐渐分离时,进料区的容积随之增大,形成负压,高温塑料熔体便会从挤出机被吸入进料区;随着齿轮继续转动,吸入的熔体被带入输料区,此时工作容积逐渐减小,熔体受到挤压并向排料区移动;最终在齿轮再次啮合时,排料区的容积缩小,将熔体增压、稳压后稳定地送入挤出机头,完成整个输送过程。

正是通过这种基于齿轮啮合的工作容积变化机制,天津瑞成泵业的熔体泵能够为聚合物挤出成型提供稳定可靠的熔体输送,在造粒、薄膜、管材、板材片材等众多行业中发挥着重要作用,有效改善产品尺寸稳定性、提高产量并降低运行成本。

扫一扫咨询微信客服

扫一扫咨询微信客服