在工业流体输送设备中,齿轮泵和熔体泵是两种常见但应用场景差异较大的设备。它们虽然都依靠齿轮传动工作,但在结构设计、适用介质和性能表现上有着显著不同。下面就从多个维度详细解析二者的区别。

一、结构设计与工作机制的不同

1. 齿轮泵的构造与原理

外形:齿轮泵的核心结构由一对相互咬合的齿轮和泵壳组成,齿轮齿形多采用渐开线设计,根据齿轮啮合方式可分为外啮合和内啮合两种类型。

原理:基于容积变化:当齿轮旋转时,吸入侧的空间会逐渐增大形成真空,从而将流体吸入;而排出侧的空间则不断缩小,通过挤压作用将流体输送出去。

这种泵的结构相对简单,制造成本较低。在性能表现上,典型的流量范围在 0.1-1500 升 / 分钟,最高能承受 300 巴的压力(数据来源于《液压传动与控制系统》,机械工业出版社)。不过,它对高粘度流体或含有颗粒的介质适应性较差,容易出现磨损和堵塞问题。

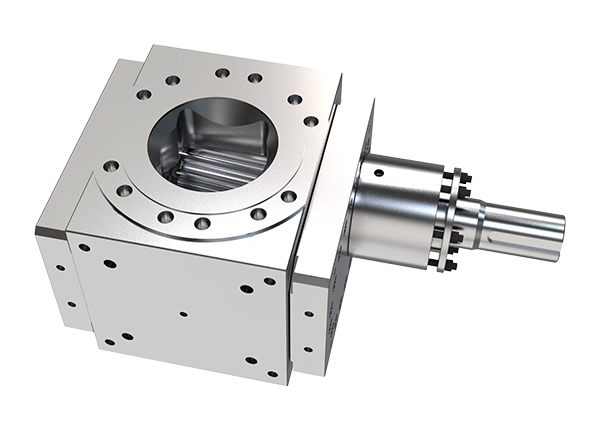

2. 熔体泵的构造与原理

外形:熔体泵专为高温高粘度环境设计,结构上采用高强度合金钢齿轮,常用材质如 38CrMoAlA,能承受极端工况的考验。密封系统采用耐高温设计,如石墨填料密封或机械密封,泵体通常配备加热夹套,可根据需要调节温度。

原理:通过精密啮合的齿轮输送熔融状态的聚合物,工作温度一般在 200-400°C 之间,压力最高可达 50 兆帕(参考美国 Nordson 公司熔体泵技术手册)。为减少高温高粘度介质的回流,熔体泵的齿轮间隙控制得更小,通常在 0.05-0.1 毫米范围内,保证了输送效率和稳定性。

二、应用场景与性能参数对比

1. 适用介质类型

齿轮泵主要适用于输送水、液压油、燃油等低粘度流体,这些介质的粘度通常低于 1000 厘泊。而熔体泵则专门处理塑料熔体(如聚乙烯 PE、聚丙烯 PP)、橡胶、化纤等高温高粘度介质,其适用的介质粘度可高达 100,000 厘泊以上。

2. 核心性能参数对比

参数 | 齿轮泵 | 熔体泵 |

流量范围 | 0.1~1500L/min | 0.5~20,000kg/h |

最大压力 | 300bar | 50MPa |

工作温度 | -20℃~120℃ | 200℃~400℃ |

效率 | 70%~85% | 60%~75%(因高温损耗) |

3. 主要行业应用

齿轮泵广泛应用于工程机械的液压系统、汽车燃油供给系统以及机床的液压传动系统等场景。而熔体泵则主要服务于塑料挤出机、化纤纺丝设备和橡胶成型生产线等需要处理高温熔融物料的工业领域。

三、选型时的关键考量因素

1. 介质粘度与工作温度

选型时首先要考虑介质特性,熔体泵必须匹配介质的粘度要求,例如处理 ABS 熔体时需要将温度控制在 250°C 以上;而齿轮泵在低温低粘度的工作场景中使用更经济实惠。

2. 压力需求状况

根据系统压力需求选择合适的泵型,高压场景如注塑机等设备优先选择熔体泵;中低压场景如润滑油输送等则可选用齿轮泵。

3. 维护成本因素

从长期使用成本来看,熔体泵由于工作在高温环境下,密封件易磨损,需要定期更换,维护成本相对较高;而齿轮泵结构简单,维护起来更加方便。

齿轮泵和熔体泵的本质区别在于对介质的适应性和工况要求的不同。齿轮泵适合常温低粘度介质的中低压输送,成本低且维护简单;熔体泵则专注于高温高粘度介质的高压输送,精度高但成本和维护要求也更高。实际选型时,需综合考虑介质特性、工作条件、成本预算及长期可靠性等多方面因素,才能做出最适合的选择。

扫一扫咨询微信客服

扫一扫咨询微信客服